模具磨損,金剛石拉絲模具的磨損原因分析

第一、拉絲模自身加工質量因素導致模具磨損

1、金剛石模坯與模具鋼套鑲嵌不對稱,燒結的硬質合金鋼套分布不均勻或有空隙,都容易導致在拉拔線材過程中產生U形裂痕;

2、金剛石模坯在激光打孔過程中,燒結痕跡清理不干凈或受熱不均勻會導致金剛石層內金屬觸媒、結合劑等聚成一堆,這樣容易導致在拉絲過程中模具出現凹坑;

3、模具孔型設計不合理,入口潤滑區開口過小、定型區過長,會導致潤滑不暢,致使模具磨損甚至碎裂。

第二、拉絲過程中使用不當因素導致模具磨損

1、拉絲面縮率過大,導致模具產生裂痕或破碎。裂痕或斷裂紋絕大部分是內應力釋放所產生。在任何物料結構中,存在內應力是必然的,拉拔線材時產生的內應力本來可以增強金剛石微晶結構,但當拉絲面縮率過大、無法及時潤滑從而溫升過高就會導致金剛石模具表明部分物料被移走,微晶結構所承受的應力就大大增加,使其更容易產生裂痕或破碎。

2、線材的拉伸軸線與模孔中心線不對稱,致使對線材和拉線模產生應力作用不均勻,而機械振動產生的沖擊也會對線材和拉線模造成很高的應力峰值,兩者都將加速模子的磨損。

3、因退火不均勻而造成的線材硬度不均勻等因素容易造成金剛石拉絲模具過早產生疲勞損傷,形成環形溝槽,加劇模孔磨損。

4、線材表面粗糙,表面粘附氧化層、砂土或其他雜質等會使模具過快磨損。當線材通過模孔時,硬、脆的氧化層及其他粘附雜質會象磨料一樣地造成拉線模模孔很快磨損及擦傷線材表面。

5、潤滑不暢或潤滑油含有金屬碎屑雜質導致模具磨損。潤滑不暢會使拉絲時金剛石模孔表面溫度升高過快,金剛石晶粒脫落,導致模具損傷。當潤滑油不潔凈,尤其含有拉拔時脫落的金屬碎屑時,極容易劃傷模具和線材表面。

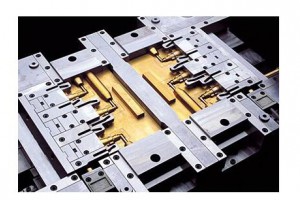

模具知識,精沖模具中氮氣彈簧的應用

模具知識,精沖模具中氮氣彈簧的應用眾所周知,氮氣彈簧在模具中可以有各種不同的安放形式。但無論我們采用哪一種,都必須確保氮氣彈簧工作穩定可靠、安裝、調整、維護盡量方便。在精沖工藝中需要對齒圈施加一定的壓力,使零件是在壓應力狀態下實現分離,從而獲得光潔的斷面,這也就要求氮氣彈簧能夠施加強大的壓力,滿足工藝的要求。雙色模具,雙色模具在設計及注塑時要注意的事項有哪些雙色模具就是兩種塑膠......第一、拉絲模自身加工質量因素導致模具磨損

1、金剛石模坯與模具鋼套鑲嵌不對稱,燒結的硬質合金鋼套分布不均勻或有空隙,都容易導致在拉拔線材過程中產生U形裂痕;

2、金剛石模坯在激光打孔過程中,燒結痕跡清理不干凈或受熱不均勻會導致金剛石層內金屬觸媒、結合劑等聚成一堆,這樣容易導致在拉絲過程中模具出現凹坑;

3、模具孔型設計不合理,入口潤滑區開口過小、定型區過長,會導致潤滑不暢,致使模具磨損甚至碎裂。

第二、拉絲過程中使用不當因素導致模具磨損

1、拉絲面縮率過大,導致模具產生裂痕或破碎。裂痕或斷裂紋絕大部分是內應力釋放所產生。在任何物料結構中,存在內應力是必然的,拉拔線材時產生的內應力本來可以增強金剛石微晶結構,但當拉絲面縮率過大、無法及時潤滑從而溫升過高就會導致金剛石模具表明部分物料被移走,微晶結構所承受的應力就大大增加,使其更容易產生裂痕或破碎。

2、線材的拉伸軸線與模孔中心線不對稱,致使對線材和拉線模產生應力作用不均勻,而機械振動產生的沖擊也會對線材和拉線模造成很高的應力峰值,兩者都將加速模子的磨損。

3、因退火不均勻而造成的線材硬度不均勻等因素容易造成金剛石拉絲模具過早產生疲勞損傷,形成環形溝槽,加劇模孔磨損。

4、線材表面粗糙,表面粘附氧化層、砂土或其他雜質等會使模具過快磨損。當線材通過模孔時,硬、脆的氧化層及其他粘附雜質會象磨料一樣地造成拉線模模孔很快磨損及擦傷線材表面。

5、潤滑不暢或潤滑油含有金屬碎屑雜質導致模具磨損。潤滑不暢會使拉絲時金剛石模孔表面溫度升高過快,金剛石晶粒脫落,導致模具損傷。當潤滑油不潔凈,尤其含有拉拔時脫落的金屬碎屑時,極容易劃傷模具和線材表面。

粵公網安備 44030402000745號

粵公網安備 44030402000745號