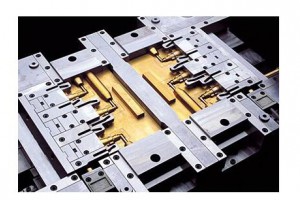

模具知識,鋁合金模具容易龜裂的原因分析及其預防措施

第一、鋁合金模具容易龜裂的原因

鋁合金模具鋼型壓鑄模具在生產一段時間后會產生龜裂,經過分析認為,產生此現象的原因主要有以下幾點:

1、模具溫度偏高應力過大

2、模具模仁material使用8407,skd61

3、模具熱處理硬度過高

4、定期保養,5ktimes1回火,15ktimes1回火30ktimes........

第二、預防壓鑄模龜裂問題﹐提高進口模具鋼使用壽命﹐要做好以下幾點﹕

1、壓鑄模成型部位(動﹑定模仁﹑型芯)熱處理要求﹕硬度要保證在HRC43~48(材料可選用SKD61或8407)

2、模具在壓鑄生產前應進行充分預熱作業,其作用如下﹕

1)使模具達到較好的熱平衡﹐使鑄件凝固速度均勻并有利于壓力傳遞.

2)保持壓鑄合金填充時的流動性﹐具有良好的成型性和提高鑄件表面質量.

3)減少前期生產不良﹐提高壓鑄生產率.

4)降低模具熱交變應力﹐提高模具使用壽命.具體規范如下﹕

合金種類鋁合金鋅合金

模具預熱溫度(℃)180~300150~200

3、新模具在生產一段時間后﹐熱應力的積累是直接導致模仁產生龜裂的原因﹐為減少熱應力﹐投產一定時間后的模仁及滑塊應進行消除熱應力的回火處理.具體需要消除熱應力的生產模次如下﹕

模具類型第一次回火第二次回火第三次回火

鋁合金<2000模次<10000模次<30000模次

鋅合金<10000模次<20000模次<50000模次

三、使模具能達長壽命的20點要訣:

1、高品質模材

2、合理設計模壁厚及其它模具尺寸

3、盡量采用鑲件首頁末頁4、在可能條件下選用盡量大的轉角R

5、冷卻水道與型面及轉角的間距必須足夠大

6、粗加工后應去應力回火

7、正確有熱處理,淬火冷卻須足夠快

8、徹底打磨去除EDM孌質層

9、型面不可高度拋光

10、模具型面應經氧化處理

11、如選氮化,滲層不能太深

12、以正確的方法預熱模具至推薦的溫度

13、開始壓鑄5~10件應使用慢的錘頭速度

14、在得到合格產品的前提下盡量降低鋁液溫度

15、不使用過高的鋁液注射速度

16、確保模具得到適當冷卻,冷卻水的溫度應保持在40~50℃

17、臨時停機,應盡量合模并減小冷卻水量,避免再開機時模具承受熱沖擊

18、當模型面在最高溫度時應關冷卻液

19、不過多的噴脫模劑

20、在一定數量后的壓鑄后去應力回火

第一、鋁合金模具容易龜裂的原因

鋁合金模具鋼型壓鑄模具在生產一段時間后會產生龜裂,經過分析認為,產生此現象的原因主要有以下幾點:

1、模具溫度偏高應力過大

2、模具模仁material使用8407,skd61

3、模具熱處理硬度過高

4、定期保養,5ktimes1回火,15ktimes1回火30ktimes........

第二、預防壓鑄模龜裂問題﹐提高進口模具鋼使用壽命﹐要做好以下幾點﹕

1、壓鑄模成型部位(動﹑定模仁﹑型芯)熱處理要求﹕硬度要保證在HRC43~48(材料可選用SKD61或8407)

2、模具在壓鑄生產前應進行充分預熱作業,其作用如下﹕

1)使模具達到較好的熱平衡﹐使鑄件凝固速度均勻并有利于壓力傳遞.

2)保持壓鑄合金填充時的流動性﹐具有良好的成型性和提高鑄件表面質量.

3)減少前期生產不良﹐提高壓鑄生產率.

4)降低模具熱交變應力﹐提高模具使用壽命.具體規范如下﹕

合金種類鋁合金鋅合金

模具預熱溫度(℃)180~300150~200

3、新模具在生產一段時間后﹐熱應力的積累是直接導致模仁產生龜裂的原因﹐為減少熱應力﹐投產一定時間后的模仁及滑塊應進行消除熱應力的回火處理.具體需要消除熱應力的生產模次如下﹕

模具類型第一次回火第二次回火第三次回火

鋁合金<2000模次<10000模次<30000模次

鋅合金<10000模次<20000模次<50000模次

三、使模具能達長壽命的20點要訣:

1、高品質模材

2、合理設計模壁厚及其它模具尺寸

3、盡量采用鑲件首頁末頁4、在可能條件下選用盡量大的轉角R

5、冷卻水道與型面及轉角的間距必須足夠大

6、粗加工后應去應力回火

7、正確有熱處理,淬火冷卻須足夠快

8、徹底打磨去除EDM孌質層

9、型面不可高度拋光

10、模具型面應經氧化處理

11、如選氮化,滲層不能太深

12、以正確的方法預熱模具至推薦的溫度

13、開始壓鑄5~10件應使用慢的錘頭速度

14、在得到合格產品的前提下盡量降低鋁液溫度

15、不使用過高的鋁液注射速度

16、確保模具得到適當冷卻,冷卻水的溫度應保持在40~50℃

17、臨時停機,應盡量合模并減小冷卻水量,避免再開機時模具承受熱沖擊

18、當模型面在最高溫度時應關冷卻液

19、不過多的噴脫模劑

20、在一定數量后的壓鑄后去應力回火

粵公網安備 44030402000745號

粵公網安備 44030402000745號